ПЭТ преформа - это заготовка, из которой изготавливают пластиковые ПЭТ бутылки методом выдува. Она представляет собой маленькую полусферическую или цилиндрическую форму из полиэтилентерефталата (ПЭТ).

Изделия широко используются в промышленности напитков и пищевых продуктов, так как полиэтилентерефталат обладает прочностью, легкостью и возможностью повторной переработки.

Этапы производства ПЭТ преформ

Производство ПЭТ преформ осуществляется методом литья под давлением и включает следующие этапы:

- Сушка сырья. Перед плавлением, ПЭТ гранулят подвергается сушке для минимизации остаточной влаги. Температура сушки составляет около +180 °C. Гранулят загружается в бункер с помощью вакуумного загрузчика и перемещается при высокой температуре с помощью барабана-адсорбера в течение не менее 4 часов перед каждой подачей. Бункер остается непрерывно заполненным в процессе подачи гранулята.

- Пластикация материала в экструдере. Сухие гранулы подаются в экструдер, где они расплавляются и пластицируются с помощью шнека. Все зоны экструдера контролируются температурными контроллерами, и температура плавления поддерживается на минимально допустимом уровне (примерно 250 °C). Это обеспечивает однородную консистенцию материала и сохраняет приемлемый уровень ацетальдегидов. Перегрев (свыше 250 °C) нежелателен, так как может привести к повышению содержания ацетальдегидов, деградации структуры материала и существенному ухудшению качества (хрупкость, непрозрачность и т. д.) ПЭТ преформ.

- Инжекция расплава сырья в пресс-форму (литьё под давлением). После плавления, расплавленная масса проходит через узел смыкания и направляется в пресс-форму. Полимер распределяется по гнездам пресс-формы через горячеканальную систему. Под высоким давлением в гнездах формируются изделия в течение заданного времени.

- Охлаждение и извлечение преформ. После выдержки в гнездах, заготовки разделяются и отправляются на плиту охлаждения, где происходит постепенное их охлаждение до требуемой температуры. Затем, охлажденные изделия извлекаются из системы охлаждения и направляются на конвейер или помещаются в приемный короб.

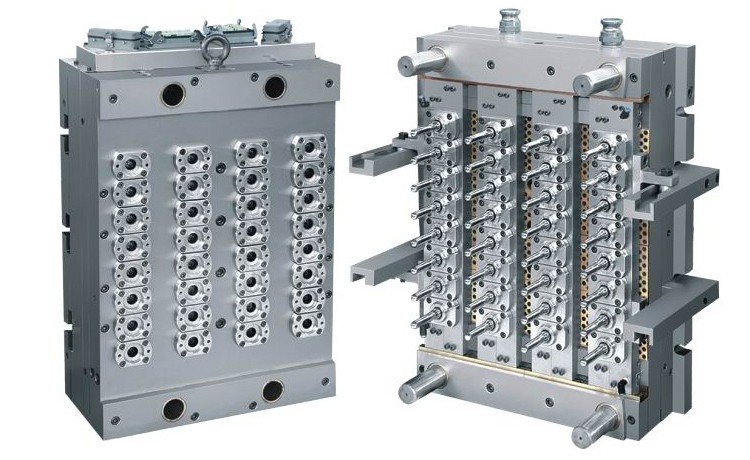

Пример литьевой формы для изготовления преформы

Рекомендуемые параметры литья для производства преформ

| Давление впрыска | 1200-1400 бар (высокое) |

| Скорость впрыска | Небольшая скорость = изделия более высокого качества |

| Давление подпрессовки | 50-70% давления литья позволяет достичь лучшего качества поверхности преформ |

| Время подпрессовки | Должно быть короткое, например, 1/5 от времени охлаждения |

| Размер остаточной подушки | Зависит от объема дозирования — чем больше объем, тем больше подушка |

| Противодавление | 30-100 бар |

| Время охлаждения | Зависит от вида и типа преформы |